Головна » ЧПУ верстати, 3D принтери, лазерні гравери » 3D принтер «Канатоходец». Начало

3D принтер «Канатоходец». Начало

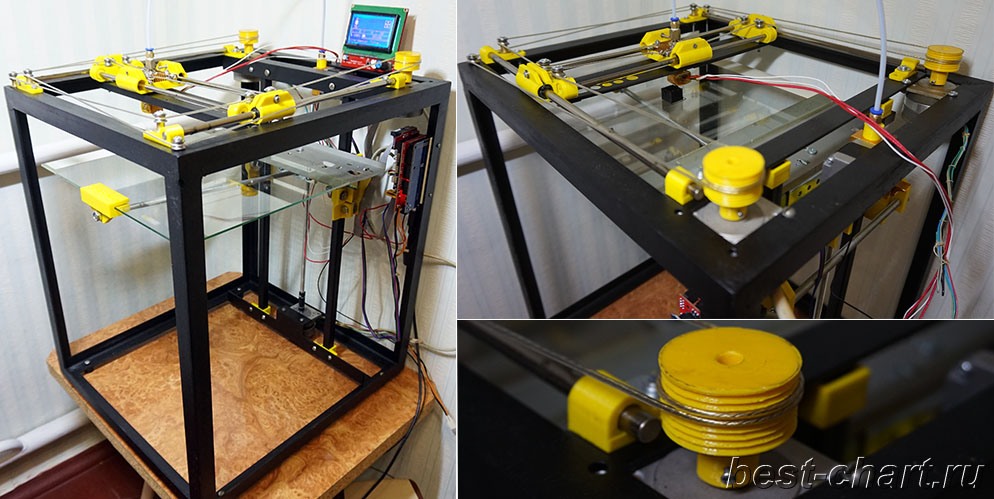

Мой новый 3D принтер стальной «Канатоходец», сделанный своими руками, стал наследником опыта и определенной части материальной базы, моего первого 3D принтера «Школьник». Учитывая проблемы 3Д принтера «Школьник», от которых хотелось избавиться, я постарался изменить конструкцию таким образом, чтобы получить результат совершенно другого, более высокого, уровня.

Если в процессе ознакомления с этапами изготовления 3D принтера стальной «Канатоходец» возникли вопросы, всегда с радостью на них отвечу. Но вначале, перед тем, как задавать вопросы, рекомендую ознакомиться с процессом создания 3D принтера «Школьник». Некоторые моменты создания этих двух 3D принтеров перекликаются или дублируются, например, используется один и тот же блок питания, пара направляющих, взята со сканеров. Вся эта информация уже есть в статье про 3Д принтер «Школьник».

Итак, в основу легла конструкция 3D принтера с кинематикой «CoreXY». Она создает весьма устойчивый ход печатной головки, не сложная в повторении, легко воспринимает вольности в конструкции.

Мой новый 3D принтер стальной «Канатоходец», сделанный своими руками, стал наследником опыта и определенной части материальной базы, моего первого 3D принтера «Школьник». Учитывая проблемы 3Д принтера «Школьник», от которых хотелось избавиться, я постарался изменить конструкцию таким образом, чтобы получить результат совершенно другого, более высокого, уровня.

Если в процессе ознакомления с этапами изготовления 3D принтера стальной «Канатоходец» возникли вопросы, всегда с радостью на них отвечу. Но вначале, перед тем, как задавать вопросы, рекомендую ознакомиться с процессом создания 3D принтера «Школьник». Некоторые моменты создания этих двух 3D принтеров перекликаются или дублируются, например, используется один и тот же блок питания, пара направляющих, взята со сканеров. Вся эта информация уже есть в статье про 3Д принтер «Школьник».

Итак, в основу легла конструкция 3D принтера с кинематикой «CoreXY». Она создает весьма устойчивый ход печатной головки, не сложная в повторении, легко воспринимает вольности в конструкции.

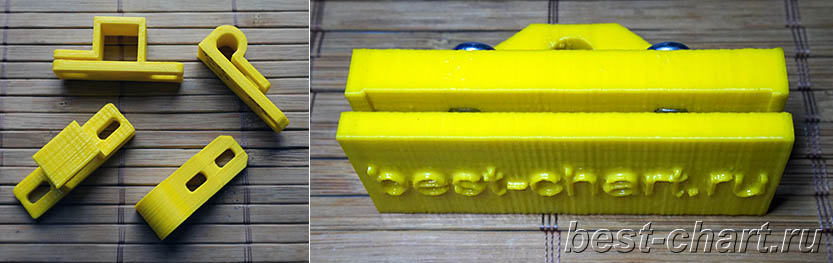

Чтобы удешевить кинематику «CoreXY», решил применить вместо ремня – трос. В итоге, получилось что-то в стиле «Cablebot». Трос в свободной продаже удалось найти только диаметром 2 мм (это вместе с полимером), но, в идеале, он должен быть в два раза тоньше, тогда он более эластичный. На фото в желтом полимере – оригинальный трос от матричного принтера, в белом – который мне удалось найти. Трос обязательно должен быть в полимере, чтобы иметь лучшее сцепление со шкивами, и меньше изнашивать их.

Чтобы удешевить кинематику «CoreXY», решил применить вместо ремня – трос. В итоге, получилось что-то в стиле «Cablebot». Трос в свободной продаже удалось найти только диаметром 2 мм (это вместе с полимером), но, в идеале, он должен быть в два раза тоньше, тогда он более эластичный. На фото в желтом полимере – оригинальный трос от матричного принтера, в белом – который мне удалось найти. Трос обязательно должен быть в полимере, чтобы иметь лучшее сцепление со шкивами, и меньше изнашивать их.

Для изготовления каркаса 3D принтера стальной «Канатоходец» сварил конструкцию из металлического уголка 25х25х3 мм. Глубину конструкции диктовала длина валов от сканеров Primax, а ширину – валы от принтеров + габариты стола. Высота принтера была взята произвольной и ровняется 50 см. Посчитал, что более высокие конструкции мне не придется печатать, а если придется, то просто напечатаю их частями, а затем – склею.

Для изготовления каркаса 3D принтера стальной «Канатоходец» сварил конструкцию из металлического уголка 25х25х3 мм. Глубину конструкции диктовала длина валов от сканеров Primax, а ширину – валы от принтеров + габариты стола. Высота принтера была взята произвольной и ровняется 50 см. Посчитал, что более высокие конструкции мне не придется печатать, а если придется, то просто напечатаю их частями, а затем – склею.

Крепежи направляющих моделировал таким образом, чтобы можно было легко задавать параллельность соответствующих пар. Крепеж стола крепится к стеклу через пластиковую карту, чтобы не повредить стекло, фиксируя крепеж болтами. Столом выступает передвижная крышка от ксерокса canon PC300, состоящая из закаленного ровного стекла, толщиной 3мм, и, приклеенной, металлической пластины.

Крепежи направляющих моделировал таким образом, чтобы можно было легко задавать параллельность соответствующих пар. Крепеж стола крепится к стеклу через пластиковую карту, чтобы не повредить стекло, фиксируя крепеж болтами. Столом выступает передвижная крышка от ксерокса canon PC300, состоящая из закаленного ровного стекла, толщиной 3мм, и, приклеенной, металлической пластины.

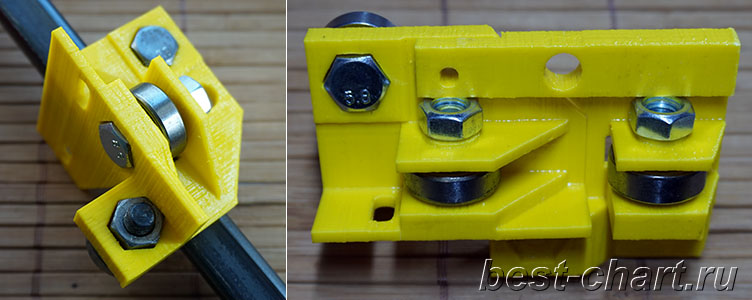

Крепеж стола на оси состоит из нескольких элементов, позволяющих перемещаться по оси «Z», направляющими которой является квадратная труба 15х15 мм. Элементы также можно регулировать относительно друг друга, убирая зазоры.

Крепеж стола на оси состоит из нескольких элементов, позволяющих перемещаться по оси «Z», направляющими которой является квадратная труба 15х15 мм. Элементы также можно регулировать относительно друг друга, убирая зазоры.

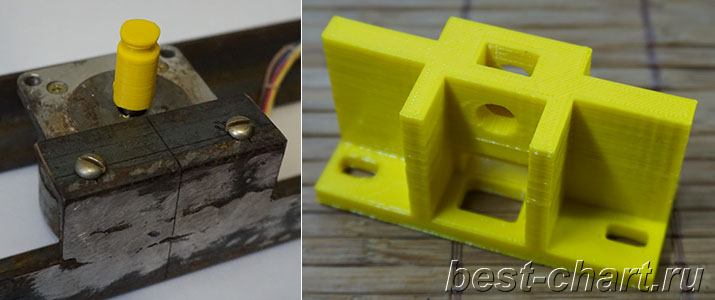

Двигатель оси «Z» закреплен на приваренном отрезке уголка 25х25х3 мм. Гибкая муфта выполнена из водопроводной шланги, а передача движения осуществляется шпилькой М8.

Двигатель оси «Z» закреплен на приваренном отрезке уголка 25х25х3 мм. Гибкая муфта выполнена из водопроводной шланги, а передача движения осуществляется шпилькой М8.

Печатающая каретка моделировалась, отталкиваясь от габаритов радиатора экструдера MK8, в котором просверлены дополнительно 2 отверстия, для крепления.

Печатающая каретка моделировалась, отталкиваясь от габаритов радиатора экструдера MK8, в котором просверлены дополнительно 2 отверстия, для крепления.

Для уменьшения веса печатающей каретки в сборе, экструдер вынесен на корпус 3D принтера, а подача пластика осуществляется при помощи тефлоновой трубки.

Для уменьшения веса печатающей каретки в сборе, экструдер вынесен на корпус 3D принтера, а подача пластика осуществляется при помощи тефлоновой трубки.

Архив с файлами в формате *.stl макетов можно скачать ЗДЕСЬ. Архив содержит следующие файлы:

1.stl –держатель 3мм стекла;

2.stl – переходник с крепежа тефлоновой трубки на экструдер;

3.stl – крепеж для водопроводной гайки М8, под ось «Z»;

4.stl – печатная каретка под радиатор MK8;

5_1.stl, 5_2.stl – первая и вторая часть боковой каретки (ответная сторона печатается зеркально);

6.stl – крепеж квадратной трубы 15х15 мм;

7.stl – крепеж валов, диаметром 8 мм;

8.stl – адаптер для муфты двигателя оси «Z» (можно обойтись без него);

9_1.stl, 9_2.stl, 9_3.stl – крепеж оси «Z» (ответная сторона печатается зеркально);

10.stl – шкив под трос на шаговый двигатель, с диаметром вала 6,35 мм.

11_1.stl – линейный подшипник под вал, диаметром 6мм, на посадочное место подшипника LM8UU;

11_2.stl – линейный подшипник, аналог LM8UU;

12.stl – переходник для фиксации вала, диаметром 6 мм.

Архив с файлами в формате *.stl макетов можно скачать ЗДЕСЬ. Архив содержит следующие файлы:

1.stl –держатель 3мм стекла;

2.stl – переходник с крепежа тефлоновой трубки на экструдер;

3.stl – крепеж для водопроводной гайки М8, под ось «Z»;

4.stl – печатная каретка под радиатор MK8;

5_1.stl, 5_2.stl – первая и вторая часть боковой каретки (ответная сторона печатается зеркально);

6.stl – крепеж квадратной трубы 15х15 мм;

7.stl – крепеж валов, диаметром 8 мм;

8.stl – адаптер для муфты двигателя оси «Z» (можно обойтись без него);

9_1.stl, 9_2.stl, 9_3.stl – крепеж оси «Z» (ответная сторона печатается зеркально);

10.stl – шкив под трос на шаговый двигатель, с диаметром вала 6,35 мм.

11_1.stl – линейный подшипник под вал, диаметром 6мм, на посадочное место подшипника LM8UU;

11_2.stl – линейный подшипник, аналог LM8UU;

12.stl – переходник для фиксации вала, диаметром 6 мм.

Необхідно авторизуватись, щоб мати можливість коментувати.

Продолжение о данном принтере ЗДЕСЬ.